Das Prinzip der Gefriertrocknung basiert auf dem Übergang von Molekülen von einer festen Phase in die Gasphase, unterhalb ihrer jeweiligen Gefrierpunkte bei sehr niedrigen Drücken (eine Sublimation). Eine Gefriertrocknungsanlage besteht aus zwei Kammern, die miteinander verbunden und durch ein Ventil verschließbar sind. Das zu trocknende Produkt steht auf einer beheiz- und kühlbaren Stellfläche (genannt Horde) und wird zuerst bei Normaldruck tiefgefroren. In die zweite Kammer ist eine als Kondensator dienende Rohrschlange eingebaut, die von einer kalten Flüssigkeit (meistens einer Sole oder einem Kältemittel) durchströmt wird.

Im nächsten Schritt der Primärtrocknung wird das im Gut enthaltene Wasser bei Temperaturen unter dem Gefrierpunkt sublimiert. Das beruht auf dem Prinzip, dass Wasser auch im gefrorenen Zustand einen ausreichend hohen Dampfdruck hat, um direkt vom gefrorenen in den gasförmigen Aggregatzustand überzugehen. Dazu wird in der Kammer Vakuum erzeugt.

Bei der Sublimation wird Energie aufgenommen. Weil thermische Energie aus der Umgebungstemperatur bezogen wird, würde sich die Temperatur in der Trocknungskammer im Laufe des Prozesses senken. Um die Temperatur konstant zu halten, wird der Kammer daher nur soviel Wärme zugefügt, wie vom Wasser als Sublimationsenergie aufgenommen wird. Im Verlauf des Trocknungsprozesses besteht die Atmosphäre, aufgrund der vorherigen Entfernung der Gase durch das Vakuum in den Kammern, fast ausschließlich aus Wasserdampf, der sich als Eis auf den kalten Rohrschlangen des Kondensators niederschlägt. Dadurch wird der Partialdruck des Wassers in der Kammer weiter gesenkt und eine Trocknung des Produkts weiter begünstigt.

Bei der Primärtrocknung wird zunächst das locker gebundene Haft- und Kapillarwasser des zu trocknenden Produkts entfernt. Die lockere Bindung hat nur eine geringe Enthalpie, sodass der Unterschied in den Wasser-Partialdrücken zwischen Produkt und Kammer ausreicht, um die Bindung zu überwinden.

Im weiteren Prozess folgt die Sekundärtrocknung, bei der durch weiteres Erwärmen stärker gebundenes Wasser aus dem Produkt entfernt wird. Dabei handelt es sich meist um die Hydrathüllen der im Produkt enthaltenen Stoffe. Bei ihnen ist die Bindungsenthalpie zu hoch, um allein durch den Partialdruckunterschied überwunden zu werden, sodass ein zusätzlicher Energieeintrag durch die Erwärmung des Produkts notwendig wird. Die Endtemperatur sowie die Beaufschlagung mit Unter- oder Überdruck richtet sich nach der Art der chemischen oder physikalischen Bindung der verbleibenden Wassermoleküle sowie der Adsorptionsisotherme des Materials und kann auch bei über 0 °C liegen.

Nach erfolgter Trocknung liegt der Wassergehalt typischerweise bei 1–4 %.

Vor dem Versiegeln des getrockneten Materials wird das Vakuum häufig durch Stickstoff oder andere inerte Gase ersetzt.

Für die Kühlung wird entweder ein Kälteträger (beispielsweise Silikonöl) eingesetzt, oder es erfolgt die direkte Beaufschlagung mit einem Kältemittel (typisch: Stickstoff oder Kohlenstoffdioxid). Die Temperaturen des Kondensators liegen typischerweise bei −60 bis −80 °C. In großindustriellen Anlagen werden oft Absorptionskältemaschinen mit dem Kältemittel Ammoniak verwendet. Der Kondensator kann anschließend durch Wasserdampf abgetaut werden, nachdem die Verbindungsklappe geschlossen wurde. Die Prozessführung kann als Batchverfahren (chargenweise Trocknung), aber auch kontinuierlich oder semi-kontinuierlich erfolgen.

Hilfsstoffe

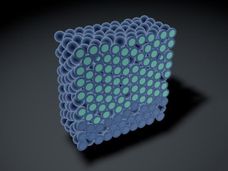

Bei der Gefriertrocknung können je nach Einsatzzweck einige Hilfsstoffe eingesetzt werden, die die Produktqualität verbessern:

- Kryoprotektoren: Bei der Gefriertrocknung von Proteinen aus einer wässrigen Lösung kann es zu einer Konformationsänderung des Proteins kommen. Wenn die Hydrathülle des Proteins abgetrocknet wird, gehen die funktionellen Gruppen des Proteins Wechselwirkungen mit anderen Stoffen anstatt der Wassermoleküle ein. Diese alternativen Bindungsmuster können das Protein schädigen. Durch den Zusatz von max. 1 % (w/w) Polyethylenglycol (PEG) in die zu trocknende Lösung kann dies wirksam verhindert werden: Das PEG lagert sich nach dem Mechanismus der präferentiellen Hydratisierung mit seinen Hydroxy-Gruppen an den Proteinen an und ersetzt so schon in der Lösung die Hydrathülle, wobei die native Konformation erhalten bleibt. Beim Trocknungsvorgang bleibt das PEG am Protein gebunden und schützt es vor schädlichen Wechselwirkungen mit Fremdmolekülen.

- Gerüstbildner: Gerüstbildner erzeugen eine lockere und poröse Struktur im getrockneten Endprodukt (Kuchen). Sie verhindern ein Zusammenfallen oder gar Zusammenbacken des Kuchens nach der Gefriertrocknung und bei der anschließenden Lagerung. Das verbessert einerseits die Stabilität des Produkts, da Wechselwirkungen unter den Molekülen verhindert werden können. Andererseits verbessern Gerüstbildner die Löslichkeit des Produkts, da die poröse Struktur das Eindringen von Lösungsmittel vereinfacht. Als Gerüstbildner können porös auskristallisierende Zuckeralkohole verwendet werden, z. B. Mannitol oder Sorbitol. Wenn Polyethylenglycol (PEG) schon als Kryoprotektor eingesetzt wird, ist meist kein zusätzlicher Gerüstbildner notwendig.