IFFA 2019 – Brennpunktthema Food Safety

Technologien für mehr Lebensmittelsicherheit

Vom 4. bis 9. Mai 2019 präsentieren international führende Unternehmen auf der IFFA ihre neuesten Technologien und informieren über die wichtigsten Trends und Entwicklungen in der fleischverarbeitenden Industrie. Von zentraler Bedeutung sind vor allem technische Lösungen zu mehr Lebensmittelsicherheit.

Im Vorfeld der Messe befragten wir Richard Clemens, Geschäftsführer des VDMA Fachverbandes Nahrungsmittelmaschinen und Verpackungsmaschinen, zum Thema Lebensmittelsicherheit.

Die Herstellung sicherer und hygienisch einwandfreier Produkte hat in der Fleischwirtschaft oberste Priorität. Von Jahr zu Jahr nehmen jedoch die Lebensmittelrückrufe auch in dieser Industrie zu. Von wo drohen hier die meisten Gefahren?

Mikrobiologische Verunreinigungen, Fremdkörper, mangelhafte Kennzeichnungen sowie Grenzwertüberschreitungen bezüglich unzulässiger Inhaltsstoffe sind nach Angaben des Bundesamtes für Verbraucherschutz und Lebensmittelsicherheit die häufigsten Beanstandungen. Nachforschungen zeigten dann fast immer wieder das gleiche Bild, nämlich dass die Ursachen hierfür sich überwiegend auf menschliches, seltener auf rein technisches Versagen zurückführen lassen. Und leider gibt es in jeder Branche auch schwarze Schafe, die mit gehöriger krimineller Energie gesetzliche Regelungen bewusst unterlaufen, um sich wirtschaftliche Vorteile zu verschaffen. Konkret, es geht um Lebensmittelbetrug bzw. Food Fraud.

Wie lassen sich die Risiken mikrobiologischer Verunreinigungen ausschließen oder zumindest reduzieren?

Die fleischverarbeitende Industrie ist immer noch sehr stark manuell geprägt. Dabei ist der Mensch nach wie vor das größte Hygienerisiko hinsichtlich Keimübertragung innerhalb der gesamten Wertschöpfungskette. Vor allem in Bereichen mit direktem Kontakt zwischen Mitarbeiter und Produkt. Ein wichtiger Schritt zu mehr Lebensmittelsicherheit ist daher der möglichst weitgehende Ersatz manueller Tätigkeiten durch automatisierte Prozesse. Ein Beispiel hierfür ist das vollautomatische Portionieren und Einlegen von Filets, Steaks oder Aufschnitt in die Verpackungen mithilfe von Einlegern oder Industrierobotern.

Den menschlichen Einfluss im Prozess zu reduzieren ist eine Sache. Welche technischen Maßnahmen gibt es darüber hinaus, die Kontamination von Fleisch und Wurstwaren mit mikrobiellen Keimen zu vermeiden?

Für Hygiene ist vor allem ein konsequent umgesetztes Hygienic Design von Geräten, Apparaten, Maschinen und Anlagen ausschlaggebend. Die Basis hierzu bilden gesetzliche Regelungen wie die Maschinenrichtlinie und Lebensmittelhygieneverordnung sowie die Empfehlungen der EHEDG-Richtlinien [European Hygienic Engineering & Design Group] . Diese Vorgaben zielen beispielsweise auf konstruktive Maßnahmen. Es gilt Toträume, Hinterschneidungen, Vertiefungen und Spalten zu vermeiden, da sich hier Produktreste bevorzugt ansammeln und damit ideale Nährböden für einen mikrobiellen Befall bilden. Hygienic Design steht aber auch für die reinigungsgerechte Gestaltung von Maschinen und Anlagen, um diese leichter, gründlicher, schneller und ressourcenschonender reinigen zu können. Dazu gehört weiter, dass die Reinigungs– und Desinfektionsmittel ungehindert abfließen können.

Fremdkörper in Lebensmitteln sind ebenfalls häufig Anlass für Lebensmittelrückrufe. Inwieweit lassen sich diese mit den heute zur Verfügung stehenden Technologien verhindern?

Fremdkörpereintrag in Fleisch- und Wurstwaren kann nahezu entlang der gesamten Wertschöpfungskette geschehen. Beispielsweise durch Messerbruch im Zerlegebetrieb oder vergessene Schrauben und Dichtungen während unplanmäßiger Wartungs- und Reparaturarbeiten. Weitere Quellen sind Materialbruch und -abplatzungen an Maschinen- und Anlagenteilen als Folge von Verschleiß. Fremdkörper lassen sich mittels Inspektionssystemen wie Metalldetektoren oder Röntgengeräten nachweisen. Metalldetektoren sind eine wirkungsvolle und preisgünstige Methode, um Eisen- und Nichteisen-Metalle sowie metallpulverhaltige Kunststoffe bzw. Kunststofffolien in Lebensmitteln und Verpackungen aufzuspüren. Viel häufiger als metallische Fremdkörper kommen jedoch Steine, Glas, Knochen oder Kunststoffe in Produkten vor. Hier kommt die Röntgentechnik zum Einsatz, denn sie bietet ein breites Prüfspektrum auf nahezu alle Fremdkörper. In Kombination mit Kontrollwaagen ermöglicht sie das gleichzeitige Überprüfen mehrere Kriterien bei verpackten und unverpackten Lebensmitteln. So lassen sich neben Verunreinigungen durch Glas-, Stein-, Keramik- oder Metallpartikel auch Abweichungen hinsichtlich Vollständigkeit, Gewicht bzw. Füllmenge oder korrekter Form überprüfen. In der Praxis koppelt man beide Prüfsysteme mit Ausschleusevorrichtungen, um die verunreinigten oder fehlerhaften Produkte automatisch aus dem weiteren Verarbeitungsprozess zu entfernen. Die kontinuierliche Dokumentation der Prüf- bzw. Messdaten ist ein wichtiger Schritt im Sinn der Rückverfolgbarkeit und eine wertvolle Hilfe, um Fehlerquellen in der Produktion aufzudecken und gezielte Verbesserungsmaßnahmen einzuleiten.

Aber gegen Food Fraud schützen die vorgenannten Maßnahmen nicht. Wie können die Hersteller hier für höhere Lebensmittelsicherheit und Authentizität sorgen?

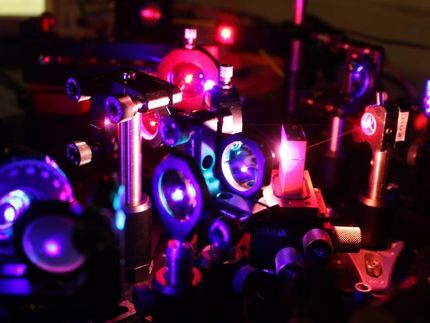

Das erfordert einen umfangreichen Maßnahmenkatalog. So müssen sie über die bisherigen Anforderungen der Eigenkontrolle hinaus ein durchgängig digitalisiertes, manipulationssicheres System zur Rückverfolgung etablieren. Weiter sind regelmäßig dokumentierte Schwachstellenbewertungen und Risikoanalysen hinsichtlich der Gefährdung durch Lebensmittelbetrug entlang der gesamten Wertschöpfungskette vom Rohstoff bis zum Endprodukt durchzuführen und entsprechende HACCP-Konzepte umzusetzen. Dazu ist auch eine sehr enge und vertrauensvolle Zusammenarbeit mit behördlichen Einrichtungen, Prüf- und Zertifizierungsinstituten sowie Forschungseinrichtungen erforderlich. Eine weitere Komponente zur Gewährleistung von mehr Lebensmittelsicherheit und zum Schutz vor Food Fraud ist die Analysentechnik. Die klassischen Analyseverfahren sind zu kompliziert, aufwändig und vor allem zeitintensiv. Deshalb erlauben sie lediglich stichprobenartige Untersuchungen. Der Kampf gegen Lebensmittelbetrug erfordert jedoch flexible, hinreichend genaue und vor allem schnelle Prüfmethoden für den mobilen, wie auch kontinuierlichen Inline-Einsatz. Ein Beispiel hierfür ist die nichtinvasive NIR-Spektroskopie. In der Wareneingangskontrolle lassen sich damit Qualität und Identität der angelieferten Waren innerhalb weniger Sekunden überprüfen, selbst bei Produkten in Glas- oder Tray-Verpackungen.