Monomaterial und Hochbarriere schließen sich aus? - Plasma als Schutzwall

Durch Plasmabeschichtung wird aus einem Standard-Monomaterial eine Barriereverpackung.

Monomaterial und Hochbarriere schließen sich aus? Durch Plasmabeschichtung wird aus einem Standard-Monomaterial eine Barriereverpackung. Das 3-D-Coating bietet sich für Spritzguß- und Tiefziehverpackungen in der Kosmetik-, Lebensmittel- und Pharmaindustrie an. Die hauchdünne Schicht passt sich jeder Behälter-Geometrie an und bietet damit Gestaltungsfreiheit.

Die aus PP spritzgegossenen Becher erhalten mittels der inert barrrier technology eine SiOx-Beschichtung.

Greiner Packaging

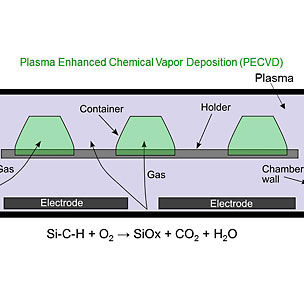

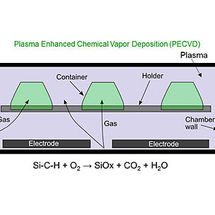

Die Becher werden in eine Kammer geführt. Dort wird ein Vakuum erzeugt und anschließend siliziumhaltiges Gas und Sauerstoff eingeleitet. Mit einerer Elektrode wird das Plasma erzeugt für die Beschichtung.

Greiner Packaging

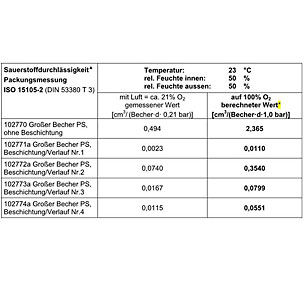

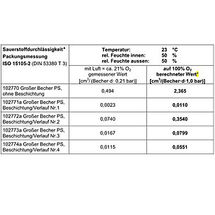

Sowohl die Sauerstoff- als auch die Wasserdampftransmissionswerte des plasmabeschichteten oPP/SiOx/PP-Laminats zeigen beste Werte.

Cavonic

Mit der „inert barrier technology“ (ibt) kann das Prinzip der funktionellen Barriere, das die Migration zwischen Verpackung und Füllgut z.B. bei Folien verhindert, auch auf Becher übertragen werden. Die Technologie verbindet den Spritzguss wie auch das Tiefziehen mit einer Plasmabeschichtung, die auf verschiedenste Behältergeometrien aufgebracht werden kann. Das Ergebnis sind Kunststoffbehälter aus kostengünstigen Monomaterialien mit einer inerten, unsichtbaren, lebensmittelechten Beschichtung.

Um die Schutzfunktion von Becherverpackungen und die Haltbarkeit von Lebensmitteln zu steigern, war Greiner Packaging auf der Suche nach einer geeigneten Verfahrenstechnik. Entschieden hat sich das Unternehmen für die Barrierebeschichtungstechnologie von Cavonic. Das Unternehmen ist spezialisiert auf PECVD–Coating (PECVD ist die Abkürzung für Plasma Enhanced Physical Vapour Deposition oder Plasma-unterstützte chemische Dampfabscheidung).

Schon in einem frühen Stadium entschied sich Greiner, einen potenziellen Kunden für die neuen Barriereverpackungen mit einzubeziehen. So nutzten die Partner gemeinsam die Zeit, alle notwendigen Planungen und vor allem Tests vorzunehmen, die bei der Entwicklung neuer Lebensmittelverpackungen unabdingbar sind. Am Standort Diepoldsau in der Schweiz wurde das erste Kompetenzzentrum für diese Barrieretechnologie eingerichtet. Dort soll mit der inert barrier technology das Know-how aufgebaut und die Technologie marktreif entwickelt werden, um dann weiteren Kunden zur Verfügung zu stehen (s. wrapped 5/2014 „Aktive oder passive Barrieren?“)

Starke Barriereleistung

Als erster Anwender der 3-D-Barrierebeschichtung haben die Projektpartner die Produktschutzeigenschaften der Becher in allen Details getestet. Die Monomaterialbecher mit der Beschichtung auf der Innen- und Außenseite weisen sowohl mit Blick auf Aromen, Sauerstoff und Geschmack des Füllgutes viel bessere Barriereleistungen auf, als es die meisten derzeitig eingesetzten Kunststoffverpackungen zu leisten vermögen. Die funktionelle Barriere auf den PP-Bechern sichert dem Füllgut neben der Qualitätsbewahrung zugleich auch ein längeres shelf-life.

Die Siliziumoxid-Schicht ist chemisch inert und sorgt für stark reduzierte Sauerstoff- und Wasserdampfdurchlässigkeit. Im Vergleich zu unbeschichteten Kunststoffbechern aus PP steigt die Sauerstoffbarriere um den Faktor 20. Gegenüber Verpackungen aus PS erhöht sie sich sogar um den Faktor 30. Gegenüber Schwankungen von Temperatur und Luftfeuchtigkeit reagiert sie unempfindlich und ist zudem flexibel, pasteurisations- und sterilisationstauglich. Die inert barrier technology verhindert einen sogenannten Retort Shock (Abfall der Barrierewirkung). Dadurch ermöglicht sie eine längere Haltbarkeit von Lebensmitteln ohne den Zusatz von Konservierungsstoffen.

Verbesserungen bei der Sauerstoffdurchlässigkeit, der Wasserdampftransmission sowie Reduktion des Verlusts von Inhaltsstoffen (wie z.B. ätherische Öle) sind durch umfangreiche Tests in zertifizierten Laboren nachgewiesen. Die Sauerstoff- bzw. Wasserdampftransmissionsraten des beschichteten Polypropylens sind besser als bei vergleichbaren Verpackungen aus anderen Laminatstrukturen.

Intensive Tests haben gezeigt, dass die ibt-Becher die Oxidation des Füllgutes verhindern. Die hohe Sauerstoffbarriere sorgt dafür, dass unter anderem die natürliche Farbgebung auch über lange Lagerzeiten erhalten bleibt. Zudem sind keine Migrationsbewegungen zu erkennen, dadurch bleibt der Geschmack besonders lange erhalten.

Recycling ohne Probleme

Die ultradünne Becherbeschichtung (500 Mal dünner als ein menschliches Haar) hat keinen Einfluss auf die Wiederverwendung des Kunststoffs (ob PP oder PS oder PET). Diese Eigenschaft hat auch dazu beigetragen, den ersten Kunden zu gewinnen. Längere Haltbarkeiten für hochwertige Lebensmittel nutzen dem Hersteller, werden vom Handel zunehmend gefordert und kommen selbstverständlich auch Konsumenten zu Gute.

Im vierten Quartal 2014 wurde die ibt-Anlage in Diepoldsau mit der Serienproduktion begonnen. Bis zur vollen Auslastung bleibt Greiner Packaging die Möglichkeit erhalten, weitere Projekte in die Testphase zu führen und damit potenziellen weiteren Kunden aufzuzeigen, welche Leistungssteigerung Barriereverpackungen im Vergleich mit heute verwendeten Verpackungslösungen erreichen können.