Weichenstellung für die Produktion von Morgen

Siemens auf der Hannover Messe 2014, Halle 9, Stand D35

Nürnberg, 21.02.2014.

- Durchgängige Technologien wie Totally Integrated Automation und Integrated Drives Systems verhelfen der Industrie zu Wettbewerbsvorteilen

- Digital Enterprise Platform als Basis für Industrie 4.0

- Daten-basierte Services erhöhen Verfügbarkeit, Produktivität und Effizienz

- Totally Integrated Power bietet sichere und wirtschaftliche Stromverteilung

Die technologischen Weichenstellungen auf dem Weg zur Produktion der Zukunft stehen im Mittelpunkt des Auftritts von Siemens auf der Hannover Messe 2014. „Fortschreitende Digitalisierung und Vernetzung sowie das Zusammenwachsen von virtueller und realer Welt sind entscheidende Treiber in der produzierenden Industrie. Unternehmen setzen immer stärker auf innovative und integrierte Technologien, um ihre Wettbewerbsfähigkeit weiter zu steigern“, sagte Anton S. Huber, CEO der Siemens-Division Industry Automation, bei der Pressekonferenz im Vorfeld der diesjährigen Hannover Messe. „Mit der Digital Enterprise Platform arbeitet Siemens an einem übergreifenden Ansatz, der PLM-Software mit Engineering-Anwendungen und durchgängiger Automatisierung verbindet. Damit schaffen wir die Basis für Industrie 4.0.“ In Hannover wird Siemens neben neuen Produkten für sein integriertes Antriebssystem Integrated Drive Systems (IDS) und das durchgängige Automatisierungsportfolio Totally Integrated Automation (TIA) auch die neuen „Data-Driven Services“ vorstellen, die auf der Erfassung, Analyse und Auswertung von Daten aus der Produktion basieren. Zudem zeigt der Industrieausrüster mit Totally Integrated Power (TIP) Neuentwicklungen und Konzepte für die effiziente und sichere Stromverteilung und -versorgung von Fabriken und Industrieanlagen an seinem Stand in Halle 9.

Unter dem Motto „Making things right“ gibt der Siemens-Stand in Halle 9 auf 3.500 Quadratmetern einen Überblick über das Portfolio für Kunden aus der Industrie. Der ganzheitliche Ansatz deckt den gesamten Produktentwicklungs- und Produktionsprozess von Industrieunternehmen ab. Entlang der fünf Schritte Design, Planning, Engineering sowie Execution und Services präsentiert Siemens den Besuchern in Hannover zahlreiche neue Produkte und Lösungen. Jeder Schritt wird am Stand mit einem eigenen Highlight-Exponat in Szene gesetzt. Im „Future Forum“ – einem erweiterten Standbereich mit zusätzlicher Bühne und hochauflösendem, kreisrunden LED-Display mit acht Metern Durchmesser – inszeniert Siemens Forschungsthemen aus allen Bereichen des Konzerns und eröffnet den Besuchern gleichsam einen Blick in die Zukunft.

Zum Standkonzept auf der Hannover Messe 2014 sagte Anton S. Huber: „Siemens unterstützt den gesamten Wertschöpfungsprozess seiner Kunden durch integrierte Industriesoftware und durchgängige Technologien. Damit verbessern wir den Workflow und tragen zur Steigerung von Produktivität und Effizienz der Unternehmen bei.“ Besonderes Augenmerk liegt dabei auf der Verschmelzung von virtueller und realer Welt. Huber: „Mit dem Siegeszug der Digitalisierung in der Produktion steht uns ein Paradigmenwechsel für die nächste Produktivitätsstufe bevor. Die Integration der Produktentwicklungs- und Produktions-Lebenszyklen, also die idealerweise parallele Entwicklung von Produkt und Herstellungsumgebung, können die Time-to-Market um bis zu 50 Prozent reduzieren.“

Auch die Effizienzgewinne beim Engineering würden laut Anton S. Huber immer wichtiger. Mit steigendem Umfang und zunehmender Komplexität der Automatisierung wachsen auch die Kosten für das Engineering stark an. Mit dem TIA Portal können Anwender per intuitiver Benutzerführung und konsistenter Datenhaltung diese Aufwände deutlich reduzieren. „Die Unterstützung der Engineering-Prozesse mit Software ist unverändert einer der wichtigste Produktivitätshebel für die Industrie“, sagte Huber. „Mit dem TIA Portal wandeln unsere Kunden die durch zusätzliche Automatisierung erzielbaren Produktivitätsgewinne in Kostenvorteile um.“ Das TIA Portal wurde in der zuletzt vorgestellten Version 13 in mehreren Funktionsbereichen verbessert – etwa im Diagnosekonzept, beim Know-how-Schutz und in der synchronisierten Zusammenarbeit bei größeren Projekten im Team. Zudem wurden weitere Engineeringtools wie die Scada(Supervisory Control and Data Acquisition)-Software Simatic WinCC V13 in die einheitliche Arbeitsumgebung integriert sowie auf Antriebsseite die Umrichterfamilie Sinamics G110M für die Projektierung im TIA Portal erweitert.

Im Rahmen des im letzten Jahr auf der Hannover Messe erstmals präsentierten Konzepts „Integrated Drive Systems“ (IDS) stellt Siemens neue Komponenten wie den Frequenzumrichter Sinamics G110M vor, der in Verbindung mit Simogear Getriebemotoren für maximale Effizienz in der Applikation sorgt. Die Vorkonfiguration von Umrichter in Verbindung mit Motor sowie das intuitive Engineering im TIA Portal erleichtern und beschleunigen die Inbetriebnahme deutlich. „Unser Ansatz eines durchgängigen und für jede Anwendung optimal integrierten Antriebssystems bietet unseren Kunden aus unterschiedlichsten Branchen einen messbaren Kundennutzen. So können unsere Kunden durch das Engineering des Antriebssystems im TIA Portal ihre Entwicklungszeiten beispielsweise um 30 Prozent reduzieren. Die durchgängige Integration kann die Verfügbarkeit von Anwendungen und Anlagen auf bis zu 99 Prozent steigern und zugleich zu Einsparungen von Wartungskosten von bis zu 15 Prozent führen“, sagte Ralf-Michael Franke, CEO der Siemens-Division Drive Technologies.

Mit IDS geht Siemens auch in der Antriebstechnik den entscheidenden Schritt in Richtung Fertigung der Zukunft. Erst die optimale Dimensionierung aller Teilkomponenten des Antriebssystems sowie die durchgängige Vernetzung mit der Steuerungs- und Fertigungsebene ermöglichen intelligente, selbstoptimierende und autonome Fertigungsabläufe. Damit können weitere deutliche Steigerungen in Produktivität und Energieeffizienz sowie ein nachhaltiger und kostengünstiger Betrieb der jeweiligen Applikation über den gesamten Lebenszyklus erreicht werden.

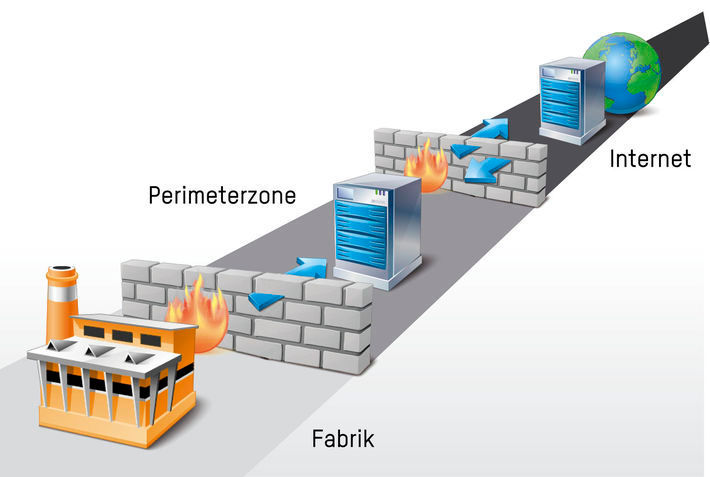

Ein weiterer Messe-Schwerpunkt liegt auf dem Service-Geschäft. „Durch die wachsende Komplexität und zunehmende IT-Durchdringung der Produktion nimmt auch der Bedarf an Leistungen rund um die Analyse von Daten aus der Fertigung zu“, erläutert Dirk Hoke, CEO der Siemens-Division Customer Services. „In diesem Bereich erweitern wir insbesondere das Angebot an Fernwartungslösungen und Cloud-basierten Services“. So reichen die „Drive Train Condition Monitoring“-Services beispielsweise von der mobilen Überprüfung einzelner Komponenten wie Motor oder Getriebe bis hin zur kontinuierlichen Online-Überwachung des gesamten Antriebsstrangs. Zudem baut Siemens sein Angebot an sogenannten „Data-Driven Services“ weiter aus. Dabei werden zum Beispiel Prozess- und Produktionsdaten kontinuierlich in Echtzeit erfasst und analysiert. So können zukünftige Entwicklungen errechnet und daraus die richtigen Entscheidungen für die Produktion abgeleitet werden. Durch gezielte Datenerfassung und aussagekräftige Analysen ermöglicht etwa das Service-Angebot „Energy Analytics“ messbare Energieeinsparungen. Die Zustandsüberwachung laufender Systeme („Asset Analytics Services“) hilft wiederum, die Verfügbarkeit von Maschinen und Anlagen zu sichern. Durch die Erfassung und Analyse entsprechender Daten können Anwender frühzeitig mit geplanten vorbeugenden Wartungsmaßnahmen auf Materialverschleiß und andere Störfaktoren reagieren. Kostspielige ungeplante Stillstände und größere Schäden werden dadurch vermieden. Ein dritter Bereich sind ganzheitliche Sicherheitslösungen im Bereich der Industrial Security Services, die helfen, die gesamte Informations- und Kommunikationstechnologie industrieller Anlagen vor Cyberattacken von außen sowie vor Störungen von innen zu schützen.

Fertigungsstraßen werden immer komplexer, vernetzter und kommunikativer. Die Prozesse werden schneller und ausgeklügelter. Mit der steigenden Komplexität steigen auch die Anforderungen an die sichere Stromverteilung. Zum einen muss der Strom immer verfügbar sein, zum anderen steigen die Anforderung an den Schutz und die Ausfallsicherheit. Stromunfälle bei Wartungsarbeiten müssen genauso vermieden werden wie kostspielige Stillstandzeiten. Ein Stromausfall von Sekunden könnte bereits den Ausfall einer gesamten Produktionscharge bedeuten. So sind nachhaltige Produktivität und effizienter Energieeinsatz in Industriebetrieben heute nur möglich, wenn auch die dazu eingesetzten Systeme und Geräte ausreichend gegen elektrisch bedingte Störungen geschützt sind. Durchgängige Schutzkonzepte für Industriebetriebe sind Teil des Siemens-Konzepts Totally Integrated Power (TIP), mit dem Siemens sein Portfolio für die Energieverteilung bündelt. „Hinter TIP steht unser umfassendes Spektrum von Produkten, Systemen und Lösungen für die Nieder- und Mittelspannung, das wir über den gesamten Lebenszyklus hinweg durch Support ergänzen – von der Planung mit eigenen Softwaretools, über die Installation bis hin zu Betrieb und Service“, sagte Ralf Christian, CEO der Siemens-Division Low and Medium Voltage. „Intelligente Schnittstellen ermöglichen die Anbindung an die Gebäude- oder Industrieautomatisierung und schöpfen damit das ganze Optimierungspotenzial einer durchgängigen Lösung aus.“ In Hannover stellt Siemens unter anderem seine neuen Kompaktleistungsschalter der Reihe 3VA für die Niederspannungs-Energieverteilung vor. Kompaktleistungsschalter zählen zu den wichtigsten Schutzkomponenten in der Niederspannungs-Energieverteilung: Mehr als 30 Millionen Stück werden schätzungsweise weltweit jährlich verbaut und in die unterschiedlichsten technischen Umgebungen integriert. Sie übernehmen auch immer mehr andere betriebsrelevante Aufgaben, zum Beispiel die Erfassung von Energiedaten.