Kühltransport mit künstlichen Muskeln

Ingenieure entwickeln den Kühlschrank der Zukunft

Wie kann in Zukunft klimafreundlich und ressourcenschonend gekühlt werden? Die Professoren Stefan Seelecke und Andreas Schütze von der Universität des Saarlandes setzen auf Systeme mit Formgedächtnis-Materialien, auch künstliche Muskeln genannt. Gemeinsam mit Bochumer Forschern entwickeln sie eine neue Art zu kühlen, bei der Wärme und Kälte mit „Muskeln“ aus Nickel-Titan transportiert werden. Umfangreiche Versuchsreihen lieferten Messergebnisse, mit denen jetzt ein Kühlkreislauf-Prototyp entwickelt wird, um den Wirkungsgrad weiter zu steigern. Die Deutsche Forschungsgemeinschaft, die das Projekt seit drei Jahren fördert, investiert hierfür weitere rund 500.000 Euro. Insgesamt fließen rund 950.000 Euro ins Saarland.

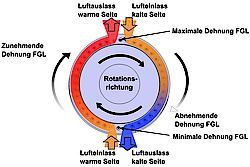

Prinzipskizze des Kühlkreislauf-Prototyps

Universität des Saarlandes

Gekühlt wird auf der ganzen Welt. Kühlschränke laufen rund um die Uhr, Klimaanlagen kühlen Büros, Kühlsysteme halten Computer und Motoren in Gang. Und der Bedarf an Kühlung steigt mit dem Klimawandel und wachsender Weltbevölkerung. Das wird nicht nur teuer, sondern belastet die Atmosphäre mit Treibhausgasen und durch den hohen Stromverbrauch mit Unmengen an Kohlendioxid – was wieder die Erderwärmung befeuert. Eine umweltfreundlichere Kühlmethode entwickeln die Forscherteams der Ingenieurwissenschaftler Stefan Seelecke und Andreas Schütze gemeinsam mit den Werkstoffwissenschaftlern Gunther Eggeler und Jan Frenzel von der Ruhr-Universität Bochum. Ihr Verfahren kommt ohne klimaschädigende Kühl- oder Kältemittel aus und soll auch weniger Energie verbrauchen als bislang übliche Kühl-Techniken.

„Wir setzen Systeme mit Formgedächtnis-Legierungen ein, um Wärme abzutransportieren“, erklärt Stefan Seelecke, Professor für Intelligente Materialsysteme. „Formgedächtnis bedeutet, dass Drähte oder Bleche aus der Legierung Nickel-Titan gewissermaßen ein Erinnerungsvermögen haben: Werden sie verformt, nehmen sie anschließend die alte Form wieder an. Hierdurch können sie wie Muskeln an- und entspannen. Den Effekt, dass sie dabei Wärme aufnehmen und wieder abgeben, nutzen wir zum Kühlen“, erklärt Seelecke.

Wird ein Nickel-Titan-Draht oder -Blech verformt oder gezogen, verändert sich die Gitterstruktur im Inneren des Metalls und es entstehen Spannungen. Diese so genannten Phasenumwandlungen erwärmen das Material. Wird das Metall nach dem Ausgleich mit der Umgebungstemperatur anschließend wieder entlastet, lösen sich die Spannungen und es kühlt stark ab: etwa 20 Grad unter dem Umgebungsniveau. „Die Grundidee war, einem Raum – etwa dem Inneren eines Kühlschranks – Wärme zu entziehen, indem wir dort ein vorgedehntes, superelastisches Formgedächtnis-Material entlasten und dabei stark abkühlen. Die so aufgenommene Wärme geben wir außerhalb des Kühlschrankes an die Umgebung ab, indem wir das Material dort zur Temperaturerhöhung wieder belasten, bevor der Kreisprozess aufs Neue beginnt“, erläutert Seelecke.

In den bisherigen Versuchsreihen und Simulationsmodellen haben die Wissenschaftler an der Saar-Uni und am Saarbrücker Zentrum für Mechatronik und Automatisierungstechnik (ZeMA) nachgewiesen, dass ein solches Kühlverfahren funktioniert und in der Praxis eingesetzt werden kann. Anhand eines Modellsystems erforschten sie, wie der Kühlmechanismus am effizientesten abläuft und untersuchten etwa, wie stark das Material gezogen oder gebogen werden muss, um eine bestimmte Kühlleistung zu erreichen, oder ob der Prozess langsam oder schnell effektiver ist. Mit einer Thermokamera analysierten sie, wie Erwärmung und Abkühlung exakt ablaufen.

„Wir sind jetzt dabei, aufbauend auf diesen Ergebnissen einen optimierten Prototypen zur Luftkühlung zu bauen. Bei ihm stellen wir einen Kühlkreislauf her: Die warme Luft wird auf der einen Seite an einem rotierenden Bündel von Formgedächtnis-Drähten vorbeigeleitet. Indem wir mehrere Drähte verwenden, erzielen wir eine höhere Kühlleistung. Das Bündel wird belastet, wird dabei wärmer, dreht sich, wird auf der anderen Seite entlastet und kühlt ab. Die zu kühlende Luft wird dort dann vorbeigeleitet, um so einen angrenzenden Raum zu kühlen“, sagt Professor Schütze vom Lehrstuhl für Messtechnik. Wie dies optimal abläuft, daran feilen die Ingenieure aktuell. „Um den Prozess noch weiter zu optimieren, werden alle Abläufe modelliert und die Modelle durch Vergleich mit Experimenten weiter verfeinert. Aus Modell und Experiment werden wir so etwa ableiten, aus wie vielen Formgedächtnis-Drähten das rotierende Draht-Bündel idealerweise besteht, oder welche Drehzahl bei der Rotation die besten Ergebnisse liefert“, erläutert er.