Sichere Lebensmittel und weniger Verpackungsmüll

Auf der ICE 2019 stellen die Fraunhofer-Institute für Angewandte Polymerforschung IAP, für Grenzflächen- und Bioverfahrenstechnik IGB und für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP innovative Technologien für nachhaltige Lebensmittelverpackungen vor. Sie haben jeweils umfangreiche Expertise in der Bearbeitung, Prozessentwicklung und -kontrolle, der Entwicklung von speziellen Polymerfolien und der Abscheidung dünnster Schichten für die Verpackungsindustrie.

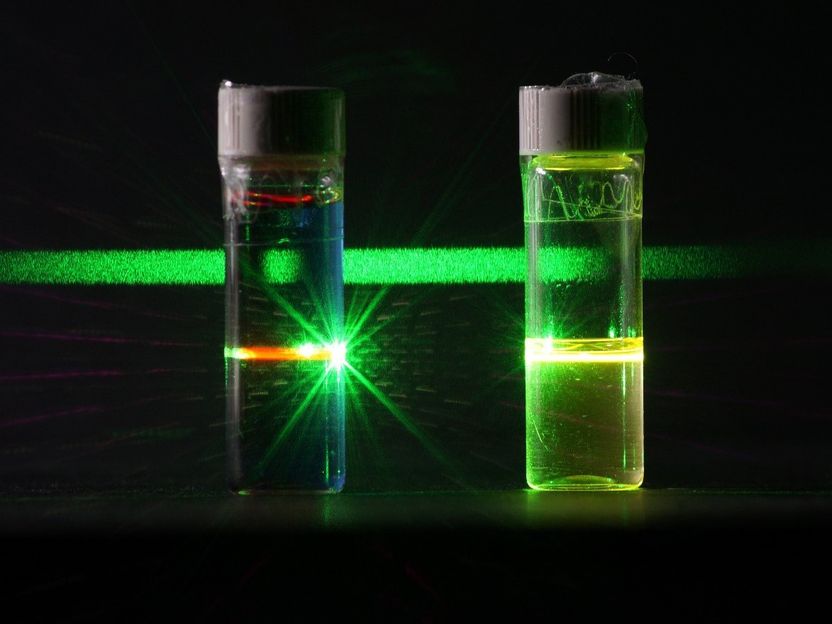

Green fluorescence of a dye solution excited with blue light

© Fraunhofer IAP

Fluorescence of a lacquer strip

© Fraunhofer IAP

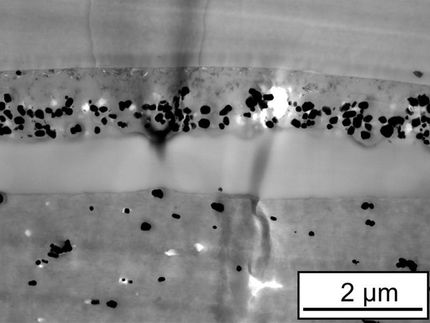

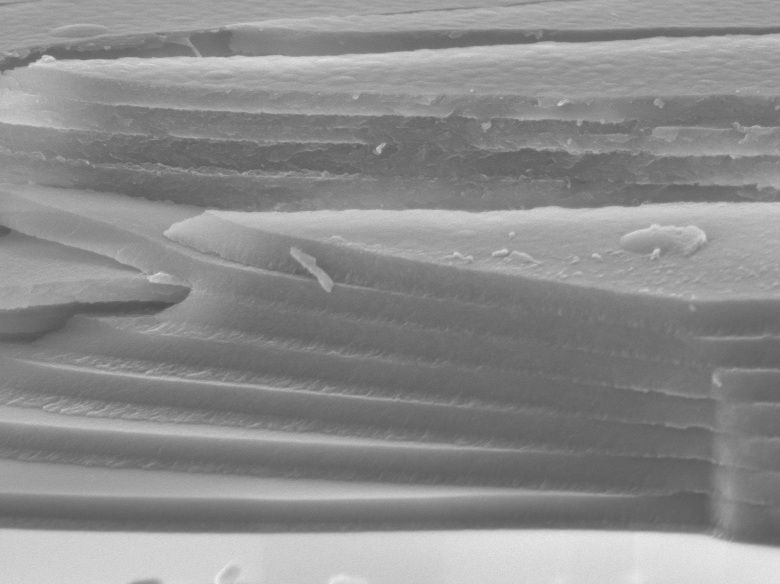

Multilayer coating as barrier against oxygen and water vapor

© Fraunhofer IGB

Biobased film for sustainable packaging

© Fraunhofer IGB

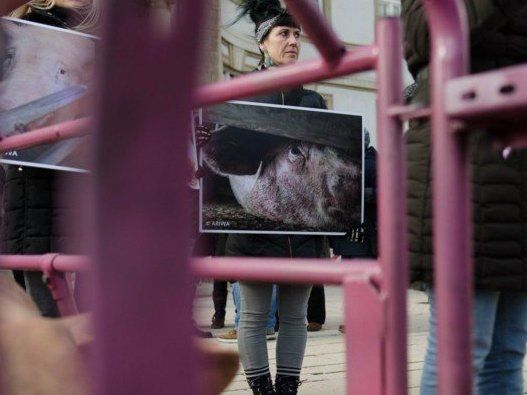

Aktueller und präsenter denn je ist das Thema Verpackung von Produkten und Lebensmitteln. Nahezu jedem schwebt bereits beim alltäglichen Einkauf und dem Griff zu plastikverpacktem Fleisch oder Gemüse das Bild der unermesslich großen Plastikstrudel in den Weltmeeren vor. Spätestens beim Verstauen der Lebensmittel zuhause wird die Menge der Umverpackungen deutlich. Die Zahlen des Umweltbundesamtes sprechen für sich – in Summe produziert jeder Deutsche jährlich rund 220 Kilogramm Verpackungsmüll.

Ein gänzlicher Verzicht auf Verpackungsfolie ist aber kaum umsetzbar. Hygienestandards, Transportwege und letztlich das Kaufverhalten der Kunden hinsichtlich frisch anmutender Lebensmittel zu erschwinglichen Preisen bedingen hygienische, funktionale und sichere Verpackungen, denn Bakterien, Viren und Schimmelpilze können Nahrungsmittel leicht und überall verderben und überdies schwerwiegende Krankheiten hervorrufen.

Nanoröhren mit antimikrobiellen ätherischen Ölen

Das 2017 gestartete EU-Gemeinschaftsprojekt »NanoPack« fokussiert genau diese Herausforderungen und hat das Ziel, modernste antimikrobielle Verpackungslösungen für verderbliche Lebensmittel auf der Grundlage natürlicher Nanomaterialien zu entwickeln, um Ausbrüche lebensmittelbedingter Krankheiten zu verhindern und Lebensmittelabfälle durch frühen Verderb zu reduzieren. Auch der ökonomische Aspekt zur Herstellung, Aufskalierung und Validierung (auch hinsichtlich regulatorischer Anforderungen) wurde beachtet, um marktfähige und kostengünstige Lebensmittelverpackungen produzieren zu können.

Als Basis zur Entwicklung der neuen Verpackungslösungen im Projekt NanoPack werden Halloysit-Nanoröhren (HNTs) für den Einsatz in Lebensmittelverpackungen untersucht. Durch Modifizierung der Oberfläche dieses Nanomaterials können ätherische Öle, wie z.B. Thymianöl, effizient in eine Verpackungsfolie integriert freigegeben werden. Durch die als Dampf freigegebenen ätherischen Öle wird das Wachstum von Mikroben sowohl auf der Produktoberfläche als auch im Verpackungsraum vermindert.

Die Wissenschaftler am Fraunhofer IAP sind federführend an der Entwicklung von Behandlungsverfahren und der Oberflächenfunktionalisierung von HNTs sowie an der Compoundierung, also der Integration von Partikeln – beladene HNTs – in Polymerfolien, beteiligt.

Schichtdicke mit fluoreszierenden Tinten messen

In diesem Zusammenhang sind auch Verfahren der Prozesskontrolle relevant, die das Fraunhofer IAP ebenfalls vorstellen wird. Bei der Herstellung dünner, transparenter Schichten, wie in Verpackungsfolien, kann eine in-line-Prozesskontrolle zur Qualitätssicherung und -steigerung beitragen und teure Materialkomponenten können effizient eingesetzt werden. Durch ein vollständiges Monitoring kann der Herstellungsprozess so optimiert werden, dass von einer funktionalen Komponente (z.B. einer Sauerstoffbarriereschicht oder einem Laminierklebstoff) nur so viel eingesetzt wird, wie für die Funktion nötig ist, wodurch erheblich Material und Kosten gespart werden können. Fluoreszierende Farbstoffe werden als Additiv in der Funktionsschicht eingesetzt, um durch das Messen des Fluoreszenzlichtes die Verteilung der Schichtdicken zu erfassen. Der Farbstoff wird dem Schichtmaterial in so geringen Mengen zugesetzt, dass er nicht sichtbar ist und die Materialeigenschaften nicht beeinflusst werden. Durch die Kombination von neuartigen Verpackungsmaterialien mit effektiver Prozesskontrolle werden, so das Ziel der Wissenschaftler, Lebensmittelverpackungen der Zukunft sicherer und gleichzeitig günstiger.

Mehrlagige Barriereschichten gegen Sauerstoff und Wasserdampf

Auch die Wissenschaftler des Fraunhofer IGB arbeiten an Verfahren zur Funktionalisierung von Verpackungsfolien. Um eine möglichst große Bandbreite an Oberflächeneigenschaften herstellen zu können, verfolgt das IGB den Ansatz, Polymerfolien über Plasma-/CVD- und nasschemische Verfahren – oder Kombinationen dieser Technologien – zu funktionalisieren. Dabei entstehen Barriereschichten gegen die Permeation von Sauerstoff und Wasserdampf für Umverpackungen ebenso wie Barriereschichten, die die Freisetzung von Polymeradditiven aus der Umverpackung in ein Lebensmittel oder ein Pharmazeutikum verhindern.

Die Herausforderung dabei: Die Schichten müssen bis zu einem gewissen Maß elastisch sein, damit sie auf den Polymeren nicht brechen oder reißen. Die Fraunhofer-Forscher realisieren die Beschichtungen daher in Form mehrerer, mechanisch voneinander entkoppelter Lagen, die »Schicht für Schicht« sukzessive im Plasma abgeschieden werden. »Durch Optimierung verschiedener Prozessparameter wie der Art und Menge des eingesetzten Plasmagases, der Anregungsfrequenz, der Gasströmung, dem Druck und der Behandlungszeit können wir nacheinander glasartige Schichten mit der gewünschten Barrierefunktion und silikonartige elastische Zwischenschichten erzeugen«, erläutert Dr. Jakob Barz, Gruppenleiter »Plasmatechnik und dünne Schichten« am IGB. Auf diese Weise konnten die Forscher die Barrierewirkung von Kunststofffolien gegen Wasserdampf und Sauerstoff bis zum Faktor 1000 gegenüber unbehandeltem Material erhöhen.

Die abgeschiedenen Barriereschichten können zudem mit einer weiteren Schicht kombiniert werden, um ein Ablaufen des Lebensmittels beim Entleeren einer Folienverpackung zu verbessern.

Biobasierte Barriereschichten

Aktuell forscht das Fraunhofer IGB auch an biobasierten Schichten mit einer Barrierefunktion gegenüber Sauerstoff und Wasserdampf. Auf der ICE europe präsentiert das Institut erste Barrierebeschichtungen bzw. Filme, die zu 100 Prozent aus natürlichen Ausgangsstoffen bestehen und zusätzlich antioxidative oder antimikrobielle Eigenschaften besitzen. »Diese Filme und Beschichtungen stellen wir aus einer neu entwickelten wasserbasierten Dispersion her, die unter anderem natürliche Wachse und Proteine enthält. Die Dispersion kann mit üblichen Beschichtungstechniken verarbeitet werden«, erläutert Dr. Michaela Müller, Leiterin der IGB-Forschungsgruppe »Polymere Grenzflächen und Biomaterialien«. Der große Vorteil: Die Schichten sind auch 100 Prozent abbaubar und können damit helfen, Plastikmüll zu reduzieren. Die Entwicklung erfolgt im Rahmen des IGF-Projektes BioActiveMaterials, an dem auch das Fraunhofer IVV beteiligt ist.

Funktionalisierung für Laminierung und Verklebung

Für eine Veränderung von Oberflächeneigenschaften, die für nachfolgende Prozessschritte, beispielsweise die Verklebung benötigt werden, modifizieren die Stuttgarter Forscher Polymerfolien mit spezifischen chemisch funktionellen Gruppen. Eine Aminofunktionalisierung lässt sich mit Gasphasen- und nasschemischen Prozessschritten auch auf den Randbereich von Verpackungsfolien beschränken und zur Laminierung der Folien nutzen.

Sichere Lebensmittel durch physikalische Entkeimung

Für eine längere Haltbarkeit von Lebensmitteln muss die Verpackung frei von kontaminierenden Keimen sein. Üblicherweise werden Mikroorganismen auf Verpackungen je nach Material durch Hitze, Gaseinwirkung, ionisierende oder UV-Strahlung inaktiviert. Eine materialschonende Alternative zur Sterilisation bei hohen Temperaturen sind die am IGB eingesetzten Niedertemperaturplasmen. Sie eignen sich nicht nur zur Erzeugung von Schichten, sondern können aufgrund reaktiver Moleküle und UV-Strahlung im Plasmagas auch Mikroorganismen inaktivieren. »Mit der Plasmasterilisation werden selbst hochresistente Endosporen verschiedener Bacillus-Arten schon nach relativ kurzen Behandlungszeiten vermehrungsunfähig«, sagt Barz.

Daneben haben Wissenschaftler am Fraunhofer IGB die UV-Behandlung weiterentwickelt, um die Zahl vermehrungsfähiger Mikroorganismen auf Oberflächen zu minimieren. Mit neuen, speziell konzeptionierten Excimer-Lampen oder neuester UV-LED-Technologie können Verpackungsfolien effektiv und schnell sterilisiert werden. Diese Verfahren können auf Verpackungsmaschinen hochskaliert und an individuelle Anforderungen angepasst werden.

Rollcoater für Veredelung in Hochgeschwindigkeit

Der Markt der Verpackungsfolien ist extrem preissensitiv. Diesem Aspekt widmet sich das Fraunhofer FEP durch die Entwicklung hochproduktiver Veredlungsverfahren, die insbesondere durch sehr hohe Geschwindigkeiten gekennzeichnet sind. Ein Beispiel ist die Herstellung von transparenten Barriereschichten aus Aluminiumoxid gegen äußere Einflüsse wie Feuchtigkeit oder auch Sauerstoff auf Kunststofffolien mittels plasmaaktivierter Hochratebedampfung bei Bahngeschwindigkeiten von mehreren Metern pro Sekunde. Hierzu betreibt das Fraunhofer FEP sogenannte Rollcoater, die Folienmaterial mit einer Breite bis zu 700 mm und Bahnlängen von mehreren Kilometern effizient beschichten können. Derzeit widmen sich die Forscher der Qualifizierung dieser etablierten Technologie zur Anwendung auf biobasierten Materialien.

Ein weiteres Beispiel ist die Modifikation von Polymermaterialien, wenn diese schon als Folie vorliegen. Hierzu betreibt das Fraunhofer FEP eine Rolle-zu-Rolle-Anlage, die mittels Elektronenbestrahlung die Struktur der Polymermoleküle modifiziert. Effekte, wie die Anpassung des E-Moduls oder der thermischen Beständigkeit, können dabei erzielt werden. Der Nachweis für fossil basierte Polymerfolien wurde in der Vergangenheit schon erbracht. Inwieweit sich die Effekte auch bei biobasierten Materialien feststellen lassen, wird derzeit untersucht. Dr. Steffen Günther erläutert dazu: »Diese Behandlung findet bei Atmosphärendruck und nicht unter Vakuum statt. Hierfür kommt die am Fraunhofer FEP vorhandene Pilotanlage atmoFlex 1250 zum Einsatz. Durch ihre Bahnbreite von 1250 mm kann ein hoher Durchsatz in der Behandlung der Folien bei Bahngeschwindigkeiten bis zu 150 m/min erzielt werden. Beide Aspekte erlauben eine sehr kosteneffiziente Prozessierung der Folien.«

Die drei Fraunhofer-Institute wollen mit ihren Forschungen einen signifikanten Beitrag zur Müllvermeidung leisten. Bei gleichzeitiger Erhöhung der Haltbarkeit von Lebensmitteln soll durch die vorgestellten Ansätze zur Entwicklung von biobasierten Verpackungsfolien ein positiver Nutzen für Kunden, Umwelt und die Produzenten entstehen.